Table of Contents

استكشاف فوائد التفاوتات الصارمة في أجزاء حقن البلاستيك

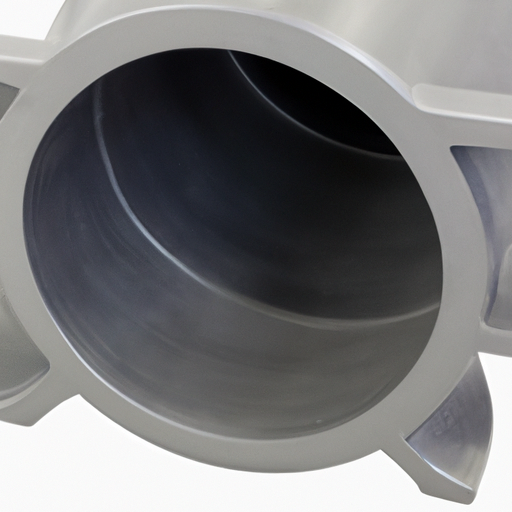

أصبح استخدام التفاوتات الصارمة في أجزاء حقن البلاستيك شائعًا بشكل متزايد في الصناعة التحويلية. تعتبر التفاوتات الصارمة مقياسًا لمدى توافق الجزء مع مواصفات التصميم الخاصة به. غالبًا ما يتم استخدام التفاوتات الصارمة في إنتاج أجزاء حقن البلاستيك لأنها يمكن أن توفر عددًا من الفوائد.

| عملية الإنتاج | الطلبيات-المواد الخام-فحص جودة الإنتاج-التعبئة-الشحن |

| خدماتنا | تصنيع المعدات الأصلية/تصنيع التصميم الشخصي |

كيفية تحقيق جودة متسقة في أجزاء حقن البلاستيك من خلال التحكم في التسامح

يعد التحكم في التسامح عاملاً مهمًا في تحقيق جودة ثابتة في أجزاء حقن البلاستيك. إنها عملية التحكم في مقدار الاختلاف في أبعاد الجزء. يتم ذلك عن طريق وضع حدود على نطاق التباين المقبول لكل بُعد.

الخطوة الأولى في التحكم في التسامح هي تحديد الأبعاد المطلوبة للجزء. ويتم ذلك عن طريق أخذ قياسات الجزء ومن ثم تحديد الأبعاد المطلوبة. يجب أن تعتمد الأبعاد المطلوبة على تطبيق الجزء ومتطلبات العميل.

بمجرد تحديد الأبعاد المطلوبة، فإن الخطوة التالية هي تعيين حدود التسامح. ويتم ذلك عن طريق تحديد نطاق التباين المقبول لكل بعد. يجب وضع حدود التسامح للتأكد من أن الجزء سوف يلبي متطلبات العميل والتطبيق.

الخطوة التالية هي التأكد من أن عملية التصنيع قادرة على إنتاج أجزاء ضمن حدود التسامح. ويتم ذلك عن طريق اختبار العملية وإجراء التعديلات حسب الحاجة. يتضمن ذلك ضبط إعدادات آلة القولبة بالحقن، وتصميم قالب الحقن، والمواد المستخدمة.

وأخيرًا، يجب فحص الأجزاء للتأكد من أنها تلبي الأبعاد المطلوبة وحدود التسامح. ويتم ذلك عن طريق قياس الأجزاء ومقارنتها بالأبعاد المطلوبة. إذا كانت أي أجزاء خارج حدود التسامح، فيجب رفضها وتعديل العملية لضمان تلبية جميع الأجزاء للأبعاد وحدود التسامح المطلوبة.

باتباع هذه الخطوات، من الممكن تحقيق جودة متسقة في حقن البلاستيك أجزاء من خلال التحكم في التسامح. سيضمن ذلك أن الأجزاء تلبي متطلبات العميل والتطبيق، وأنه يتم إنتاجها بجودة متسقة.

Tolerance control is an important factor in achieving consistent quality in plastic injection parts. It is the process of controlling the amount of variation in the dimensions of a part. This is done by setting limits on the acceptable range of variation for each dimension.

The first step in tolerance control is to determine the desired dimensions of the part. This is done by taking measurements of the part and then setting the desired dimensions. The desired dimensions should be based on the application of the part and the requirements of the customer.

Once the desired dimensions have been determined, the next step is to set the tolerance limits. This is done by determining the acceptable range of variation for each dimension. The tolerance limits should be set to ensure that the part will meet the requirements of the customer and the application.

The next step is to ensure that the manufacturing process is capable of producing parts within the tolerance limits. This is done by testing the process and making adjustments as needed. This includes adjusting the injection molding machine settings, the injection mold design, and the material used.

Finally, the parts should be inspected to ensure that they meet the desired dimensions and tolerance limits. This is done by measuring the parts and comparing them to the desired dimensions. If any parts are outside of the tolerance limits, they should be rejected and the process should be adjusted to ensure that all parts meet the desired dimensions and tolerance limits.

By following these steps, it is possible to achieve consistent quality in plastic injection parts through tolerance control. This will ensure that the parts meet the requirements of the customer and the application, and that they are produced with consistent quality.