Table of Contents

Explorando os benefícios de tolerâncias rígidas em peças de injeção de plástico

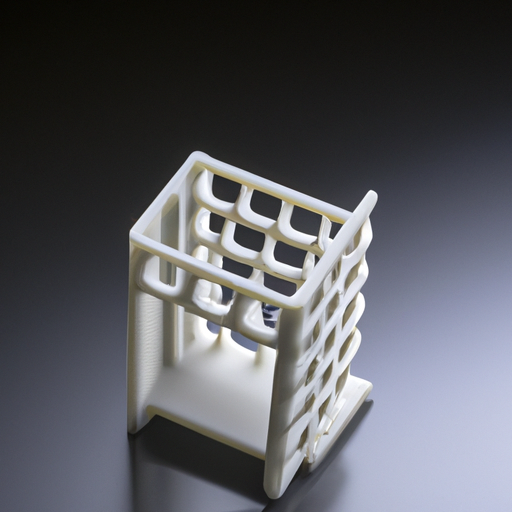

O uso de tolerâncias rígidas em peças de injeção plástica está se tornando cada vez mais popular na indústria de manufatura. Tolerâncias restritas são uma medida de quão próxima uma peça deve corresponder às suas especificações de projeto. Tolerâncias rígidas são frequentemente usadas na produção de peças de injeção de plástico porque podem oferecer vários benefícios.

| Processo de produção | Pedidos-Matérias-Primas- Produção-Inspeção de Qualidade -Embalagem-Embarque |

| Nossos serviços | OEM/ODM |

Um dos benefícios mais importantes das tolerâncias rígidas é a melhoria da qualidade do produto. Quando as peças são fabricadas com tolerâncias restritas, é mais provável que atendam às especificações do projeto e tenham o desempenho esperado. Isso pode ajudar a reduzir o número de peças defeituosas e melhorar a qualidade geral do produto. Além disso, tolerâncias restritas podem ajudar a reduzir a quantidade de tempo e dinheiro gastos no retrabalho de peças que não atendem às especificações do projeto.

Outro benefício das tolerâncias restritas é a maior eficiência. Quando as peças são fabricadas com tolerâncias restritas, é mais provável que elas se encaixem corretamente e funcionem conforme pretendido. Isso pode ajudar a reduzir a quantidade de tempo e dinheiro gastos em montagem e testes. Além disso, tolerâncias rígidas podem ajudar a reduzir a quantidade de material residual gerado durante o processo de fabricação.

Finalmente, tolerâncias rígidas podem ajudar a reduzir o custo de produção. Quando as peças são fabricadas com tolerâncias restritas, é mais provável que elas se encaixem corretamente e exijam menos material para serem produzidas. Isso pode ajudar a reduzir o custo de produção e tornar as peças mais acessíveis.

No geral, tolerâncias rígidas podem proporcionar uma série de benefícios na produção de peças de injeção plástica. Ao melhorar a qualidade do produto, aumentar a eficiência e reduzir custos, tolerâncias rígidas podem ajudar a tornar o processo de produção mais eficiente e econômico.

Como obter qualidade consistente em peças de injeção de plástico por meio do controle de tolerância

O controle de tolerância é um fator importante para alcançar qualidade consistente em peças de injeção plástica. É o processo de controlar a quantidade de variação nas dimensões de uma peça. Isso é feito definindo limites na faixa aceitável de variação para cada dimensão.

O primeiro passo no controle de tolerância é determinar as dimensões desejadas da peça. Isso é feito medindo a peça e depois definindo as dimensões desejadas. As dimensões desejadas devem ser baseadas na aplicação da peça e nos requisitos do cliente.

Uma vez determinadas as dimensões desejadas, o próximo passo é definir os limites de tolerância. Isto é feito determinando a faixa aceitável de variação para cada dimensão. Os limites de tolerância devem ser definidos para garantir que a peça atenderá aos requisitos do cliente e da aplicação.

O próximo passo é garantir que o processo de fabricação seja capaz de produzir peças dentro dos limites de tolerância. Isso é feito testando o processo e fazendo ajustes conforme necessário. Isso inclui ajustar as configurações da máquina de moldagem por injeção, o design do molde de injeção e o material usado.

Finalmente, as peças devem ser inspecionadas para garantir que atendam às dimensões e limites de tolerância desejados. Isso é feito medindo as peças e comparando-as com as dimensões desejadas. Caso alguma peça esteja fora dos limites de tolerância, ela deverá ser rejeitada e o processo deverá ser ajustado para garantir que todas as peças atendam às dimensões e limites de tolerância desejados.

Seguindo essas etapas, é possível obter qualidade consistente na injeção plástica peças através do controle de tolerância. Isso garantirá que as peças atendam aos requisitos do cliente e da aplicação e que sejam produzidas com qualidade consistente.