Table of Contents

涼しい部屋に適したプラスチック製スペアパーツの選び方

クールルーム建設におけるプラスチックスペアパーツの利点

Table of Contents

Preparing the ABS Plastic Surface ABS plastic is a common material used in motorcycle parts due to its durability and flexibility. However, painting ABS plastic can be a bit tricky if not done correctly. In this article, we will discuss how to properly paint ABS plastic motorcycle parts to achieve a professional and long-lasting finish….

The Benefits of Using Plastic Components Parts in Guangzhou Manufacturing Plastic components parts play a crucial role in the manufacturing industry, especially in a city like Guangzhou, known for its booming manufacturing sector. These parts are essential for creating a wide range of products, from electronics to automotive components. There are several benefits to using…

さまざまな種類のプラスチック射出成形機のコンポーネントとその用途を探る

Techniques for Molding Thick Plastic Parts Techniques for Molding Thick Plastic Parts Molding thick plastic parts requires specific techniques to ensure the desired outcome. The process involves heating the plastic material until it becomes molten and then injecting it into a mold cavity. However, molding thick plastic parts presents unique challenges due to the increased…

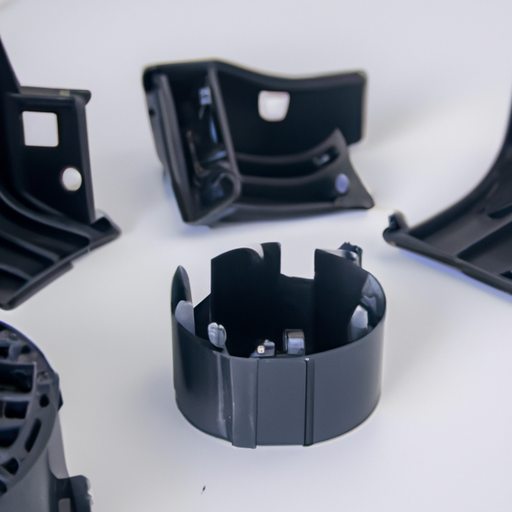

Advantages of Plastic Injection Molding Parts in Manufacturing Processes Plastic injection molding parts have become an integral part of the manufacturing industry. This process involves injecting molten plastic into a mold cavity, allowing it to cool and solidify, resulting in the production of high-quality plastic parts. The advantages of using plastic injection molding parts in…

プラスチック射出成形部品の専門メーカーと提携するメリット 信頼性と経験豊富なプラスチック射出成形部品メーカーをお探しですか?そうであれば、ここは正しい場所に来たことになります。プロのプラスチック射出成形部品メーカーと協力すると、他のサプライヤーでは得られない多くの利点が得られます。 まず、プロのプラスチック射出成形部品メーカーは、高品質のプラスチック射出成形部品メーカーを作成するための経験と専門知識を持っています。お客様の仕様を正確に満たす高品質のコンポーネント。幅広いオプションから選択できるため、お客様のニーズに最適な製品が確実に得られます。さらに、プロジェクトに使用する最適な材料とプロセスに関するアドバイスや指導も提供してくれるでしょう。 専門のプラスチック射出成形部品メーカーと協力するもう 1 つの利点は、迅速な納期を提供できることです。つまり、コンポーネントの準備が整うまでに数週間または数か月待つ必要はありません。代わりに、数日、場合によっては数時間以内にコンポーネントを受け取ることができます。これは、製品を迅速に市場に投入する必要がある企業にとって非常に有益です。 最後に、専門のプラスチック射出成形部品メーカーと協力することで、長期的にはコストを節約できます。信頼できる経験豊富なサプライヤーと連携することで、最高品質のコンポーネントを最も競争力のある価格で確実に入手できます。これにより、コストを削減し、費用対効果を最大限に高めることができます。 配送について PEバッグ + 紙カード/紙スキン + 輸出用カートン / クレート / パレット テクノロジー 発泡/通常射出/構造発泡成形/オーバーモールド/ガスアシスト射出成形 全体として、プラスチック射出成形部品の専門メーカーと協力すると、他のサプライヤーでは得られない多くのメリットが得られます。高品質のコンポーネントから短納期、競争力のある価格まで、コストに見合った最高の価値を確実に得ることができます。したがって、ためらわずに今すぐプラスチック射出成形部品の専門メーカーに連絡し、メーカーが提供するすべてのメリットを活用してください。