信頼できるプラスチック自動車部品メーカーと提携するメリット

| 製品名 | OEMプラスチック射出成形部品 |

| 引用 | 図面による(サイズ/材質/必要な技術など) |

| 製品名 | OEMプラスチック射出成形部品 |

| 引用 | 図面による(サイズ/材質/必要な技術など) |

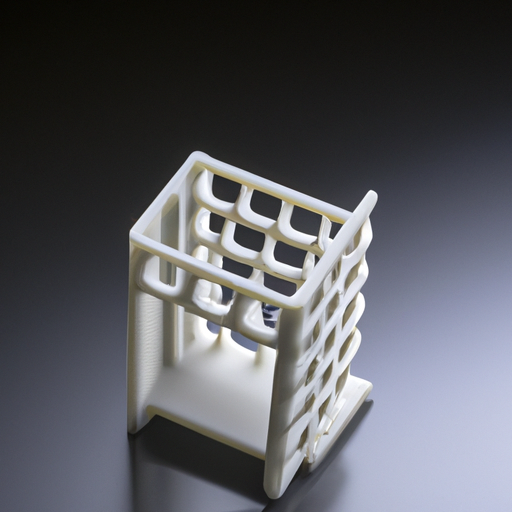

Low-volume rapid prototype manufacturing with rapid tooling refers to the process of quickly creating tools or molds to produce a small quantity of prototypes or parts. Here’s a detailed explanation of each component: 1.Low-Volume Manufacturing: This refers to producing a limited quantity of parts, typically ranging from a few units to a few thousand, often…

The Benefits of Injection Molding for Automotive Plastic Parts Injection molding is a popular manufacturing process for automotive plastic parts due to its many benefits. This process involves injecting molten plastic into a mold to create a desired shape. Injection molding is a cost-effective and efficient way to produce high-quality parts in large quantities. One…

計器用プラスチック部品におけるポットメーターの使用方法: その利点と用途に関するガイド 製品名 OEM プラスチック射出成形 パーツ 描画形式 2D(PDF/CAD)と3D(STP/STEP)

「ハロウィーン用の DIY プラスチック ボディ パーツ: 予算内で不気味でクリエイティブなコスチュームを作成する方法」 ハロウィーンは創造性と楽しみの時間であり、大金を払う必要はありません。いくつかの簡単な材料と少しの想像力で、DIY プラスチックのボディパーツを使って不気味でクリエイティブなコスチュームを作成できます。開始方法は次のとおりです。 まず、物資を集める必要があります。プラスチック シート、ハサミ、ホットグルーガン、目、鼻、耳、歯などのさまざまなプラスチックの体のパーツが必要です。これらのアイテムは手芸用品店やオンラインで見つけることができます。 次に、どのような種類の衣装を作りたいかを決める必要があります。アイデアが浮かんだら、必要な形状にプラスチック シートを切り出し始めます。たとえば、ゾンビのコスチュームを作る場合は、プラスチックを腕と足の細片に切ります。 製品名 OEMプラスチック射出成形部品 引用 図面による(サイズ/材質/必要な技術など) パーツをカットしたら、組み立てを開始できます。ホットグルーガンを使用して、ボディパーツをプラスチックシートに貼り付けます。グルーガンを使用してピースを接着することもできます。 最後に、コスチュームに最後の仕上げを加えることができます。ペイントやマーカーを使用して、コスチュームに不気味な外観を与えることができます。偽の血やクモの巣などのアクセサリーを追加して見た目を完成させることもできます。 いくつかのシンプルな材料と少しの創造性を使えば、DIY プラスチックのボディパーツを使って不気味でクリエイティブなコスチュームを作成できます。今年のハロウィンは安全に楽しく過ごしましょう!

Understanding the Importance of Adhesion Mechanisms in Automotive Plastic Parts Adhesion mechanisms play a crucial role in the performance and durability of automotive plastic parts. These mechanisms are responsible for ensuring that various components of a vehicle remain securely bonded together, even under harsh conditions such as extreme temperatures, vibrations, and exposure to chemicals. Understanding…