家具にプラスチック部品を採用するメリット:耐久性、コストパフォーマンス、汎用性のメリットを探る

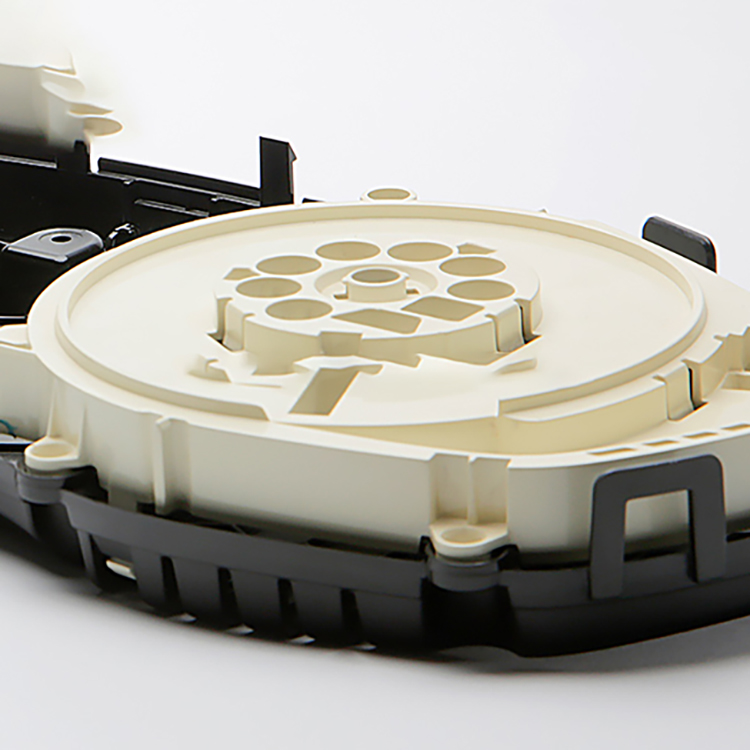

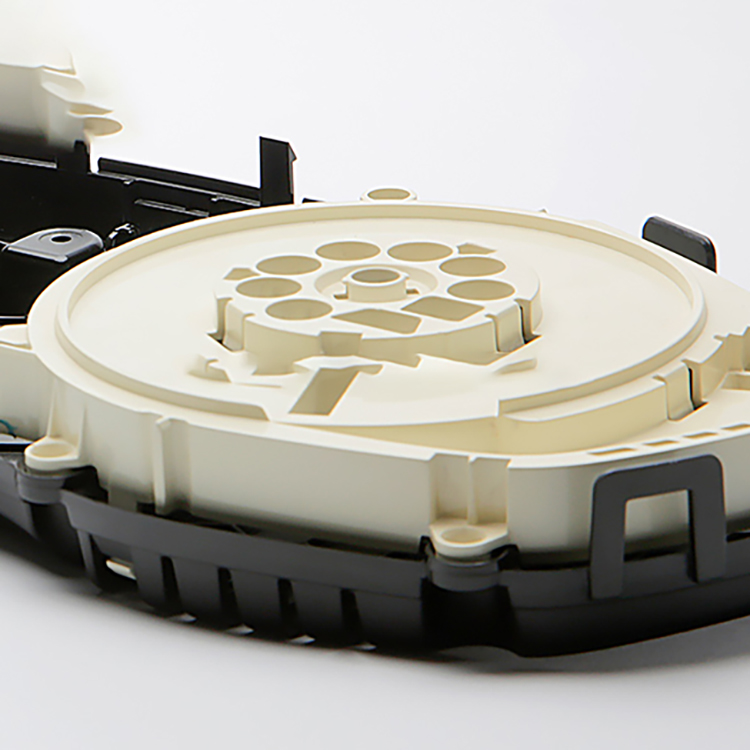

二輪車製造における樹脂部品活用のメリット オートバイ製造におけるプラスチック部品の使用は業界に革命をもたらし、生産プロセスをより効率的かつコスト効率の高いものにするさまざまなメリットをもたらしました。パフォーマンスの向上から耐久性の向上に至るまで、プラスチック部品は現代のオートバイ製造に不可欠な要素です。 オートバイ製造でプラスチック部品を使用する最も重要な利点の 1 つは、パフォーマンスの向上です。樹脂パーツは軽量かつ耐久性に優れ、高性能バイクに最適です。また、優れた衝撃吸収性を備え、エンジンやその他のコンポーネントの損傷のリスクを軽減します。さらに、プラスチック部品は腐食やその他の環境要因に耐性があり、最高の状態を長期間維持します。 製造工程 受注~原材料~製造~品質検査~梱包~出荷 当社のサービス OEM/ODM オートバイの製造にプラスチック部品を使用するもう 1 つの利点は、耐久性の向上です。プラスチック部品は、極端な温度やその他の過酷な条件に耐えられるように設計されており、風雨にさらされるオートバイでの使用に最適です。また、摩耗や損傷にも強いため、交換することなく何年も使用できます。このため、オートバイ メーカーにとってはコスト効率の高い選択肢となります。 最後に、プラスチック部品は加工も容易です。任意の形状やサイズに成形できるため、メーカーは特定のニーズに合わせたカスタム部品を作成できます。これにより、オートバイを競合他社と差別化するのに役立つ独自のデザインや機能を作成しやすくなります。 全体的に見て、オートバイの製造におけるプラスチック部品の使用には、生産プロセスの効率とコスト効率を高めるさまざまな利点があります。パフォーマンスの向上から耐久性の向上に至るまで、プラスチック部品は現代のオートバイ製造に不可欠な要素です。 あなたのバイクに適したプラスチックパーツの選び方

Understanding Plastic Parts Manufacturing and Crystal Coating 1. Introduction In the modern manufacturing landscape, plastic parts are ubiquitous due to their versatility, durability, and cost-effectiveness. However, to meet the diverse demands of various industries, manufacturers continuously seek ways to enhance the functionality and appearance of these plastic components. One such enhancement is crystal coating, a…

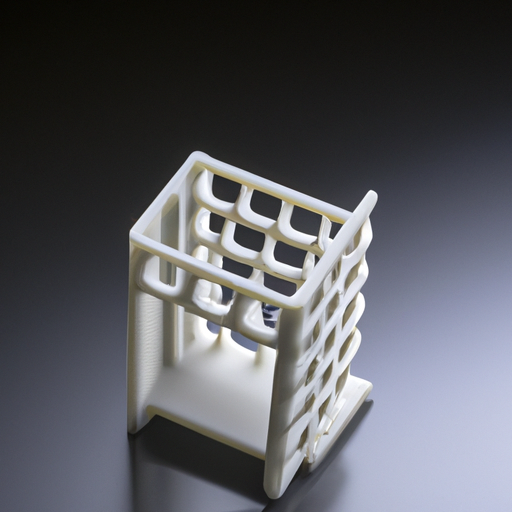

A custom plastic injection molding service typically involves several key steps and processes to deliver high-quality, tailored plastic parts to clients. Here’s a general overview: 1.Requirement Gathering and Design: The process begins with understanding the client’s requirements, including part specifications, desired materials, quantity, and any special considerations. This may involve collaboration between the client and…

Preparing the Surface Painting plastic motorcycle parts with spray cans can be a cost-effective way to give your bike a fresh new look. However, in order to achieve professional results, proper preparation of the surface is essential. In this article, we will discuss the steps you need to take to ensure that your paint job…

プラスチックPIコンポーネント部品のCNC加工のメリット CNC 加工は製造業界に革命をもたらし、さまざまなコンポーネントや部品を正確かつ効率的に生産できるようになりました。プラスチック PI コンポーネント部品に関しては、CNC 加工が優れた選択肢であることが証明されており、数多くの利点があり、多くのメーカーにとって好まれる方法となっています。 プラスチック PI コンポーネント部品に対する CNC 加工の重要な利点の 1 つは、次のことができることです。高精度で精密な部品を製造します。 CNC マシンには、正確な制御と測定を可能にする高度なコンピューター ソフトウェアが装備されており、各部品が正確な仕様に従って製造されることが保証されます。わずかな偏差でも機能や性能に影響を与える可能性があるため、このレベルの精度はプラスチック製 PI コンポーネント部品にとって非常に重要です。 さらに、CNC 加工は優れた再現性を提供し、同じ部品を一貫して正確に再現できることを意味します。プラスチック製 PI コンポーネント部品は互換性が重要な複雑なシステムでよく使用されるため、これは特に重要です。 CNC 加工により、メーカーは各部品が同一であることを保証し、互換性の問題を排除し、組み立てプロセスを合理化できます。 プラスチック PI コンポーネント部品の CNC 加工のもう 1 つの利点は、その多用途性です。 CNC マシンは、ポリエチレン、ポリプロピレン、ポリカーボネート、アクリルなどの幅広いプラスチック材料を処理できますが、これらに限定されません。この多用途性により、メーカーは強度、耐久性、耐薬品性などの要素を考慮して、特定の用途に最適な材料を選択することができます。 製造工程 受注~原材料~製造~品質検査~梱包~出荷 当社のサービス OEM/ODM さらに、CNC加工により設計の自由度にも優れています。従来の製造方法では、複雑な形状や複雑なデザインを製造するのが困難な場合があります。ただし、CNC マシンは複雑な形状を簡単に処理できるため、複雑なプラスチック PI コンポーネント部品を簡単に作成できます。これにより、設計者やエンジニアに可能性の世界が開かれ、設計と機能の面で可能な限界を押し広げることができます。 CNC 加工は、精度、再現性、多用途性、設計の柔軟性に加えて、短納期も実現します。回。設計が完成し、機械がセットアップされると、生産プロセスを迅速かつ効率的に実行できます。これは、厳しい納期を守ったり、需要の突然の変化に対応したりする必要があるメーカーにとって特に有利です。 CNC 機械加工により迅速な生産が可能になり、プラスチック PI コンポーネント部品をタイムリーに製造および納品できるようになります。 最後に、プラスチック PI コンポーネント部品の CNC 機械加工は、費用対効果の高いソリューションです。 CNC マシンへの初期投資は従来の製造方法に比べて高くなる可能性がありますが、長期的なメリットはコストを上回ります。 CNC…

さまざまな種類のプラスチック射出成形機のコンポーネントとその用途を探る