効果的なプラスチック部品設計のための重要な考慮事項

プラスチック部品の設計は、最終製品の機能、耐久性、全体的な品質に直接影響するため、製品開発の重要な側面です。小さなコンポーネントを設計する場合でも、複雑なアセンブリを設計する場合でも、プラスチック部品を効果的に設計するには、考慮する必要がある重要な考慮事項がいくつかあります。

最初の考慮事項の 1 つは、材料の選択です。異なる材料にはさまざまな特性があり、部品の性能に大きな影響を与える可能性があるため、適切なプラスチック材料を選択することが重要です。目的の用途に最適な材料を決定するには、強度、柔軟性、耐熱性、耐薬品性などの要素を慎重に評価する必要があります。さらに、実現可能性と費用対効果を確保するには、材料のコストと入手可能性も考慮する必要があります。

材料を選択したら、次に考慮するのは部品の形状です。構造の完全性を維持しながら、材料の使用量を最小限に抑えるように設計を最適化する必要があります。これはコストの削減に役立つだけでなく、部品の軽量化と効率化も保証します。応力集中や潜在的な破損点につながる可能性があるため、鋭利な角や薄い壁を避けることが重要です。代わりに、応力を均等に分散し、全体の強度を向上させるために、丸い角と緩やかな移行を組み込む必要があります。

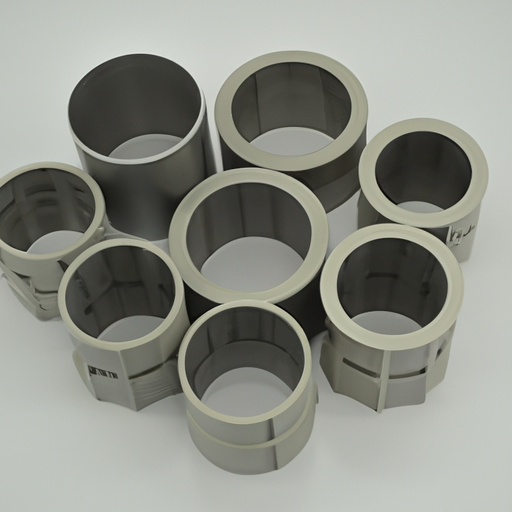

プラスチック部品設計のもう 1 つの重要な側面は、リブ、ガセット、ボスなどの機能を組み込むことです。これらの機能は、特に高い応力や負荷がかかりやすい領域で、部品の強度と剛性を高めるのに役立ちます。たとえば、リブを戦略的に配置して追加のサポートを提供し、反りや変形を防ぐことができます。同様に、ボスを使用してネジのボスを強化したり、他のコンポーネントの取り付けポイントを提供したりできます。これらの機能を慎重に検討して組み込むことで、部品の全体的な性能と寿命を大幅に向上させることができます。

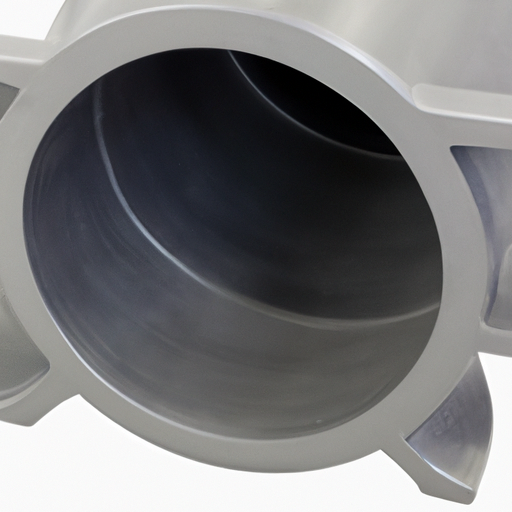

形状や機能に加えて、設計では製造プロセスも考慮する必要があります。プラスチック部品は通常、溶融したプラスチックを金型キャビティに射出する射出成形によって製造されます。したがって、設計は成形可能であり、金型から部品を簡単に取り出せる必要があります。これは、アンダーカット、鋭いエッジ、複雑な形状は、成形プロセスを複雑にし、生産コストを増加させる可能性があるため、避けるべきであることを意味します。製造可能性を念頭に置いた設計は、スムーズな生産プロセスを保証するだけでなく、リードタイムと全体的なコストの削減にも役立ちます。

さらに、大型製品内のプラスチック部品の組み立てと統合を考慮することが不可欠です。設計は、組み立てと分解が容易であるだけでなく、他のコンポーネントと適切に位置合わせして適合することを可能にする必要があります。これには、スナップフィット、インターロックタブ、またはねじ付きインサートなどの機能の組み込みが含まれる場合があります。設計段階で組み立てプロセスを考慮することで、潜在的な問題や複雑さを早期に特定して対処でき、生産中の時間とリソースを節約できます。

結論として、効果的なプラスチック部品の設計には、材料の選択、形状などのさまざまな要素を慎重に考慮する必要があります。 、機能、製造可能性、および組み立て。これらの考慮事項を考慮することで、設計者は機能性と耐久性だけでなく、コスト効率が高く製造が容易なプラスチック部品を作成できます。最終的に、適切に設計されたプラスチック部品は、最終製品の全体的な成功と満足度に貢献します。

| 配送について | PEバッグ + 紙カード/紙スキン + 輸出用カートン / クレート / パレット |

| テクノロジー | 発泡/通常射出/構造発泡成形/オーバーモールド/ガスアシスト射出成形 |