Table of Contents

ベルセパドゥ・セラタンターミナルの便利さを探る:利用できるサービスとアメニティのご案内

ターミナル ベルセパドゥ セラタンはマレーシアの公共交通機関をどのように再定義するのか

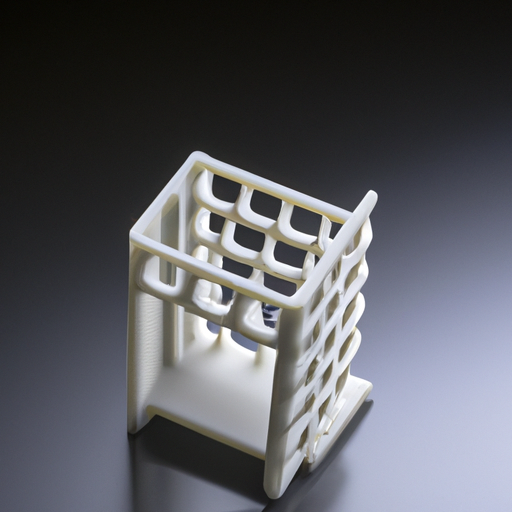

| 製造工程 | 受注~原材料~製造~品質検査~梱包~出荷 |

| 当社のサービス | OEM/ODM |

Table of Contents

| 製造工程 | 受注~原材料~製造~品質検査~梱包~出荷 |

| 当社のサービス | OEM/ODM |

ナイロンコーヒーのメリット、今すぐ試してほしい理由 配送について PEバッグ + 紙カード/紙スキン + 輸出用カートン / クレート / パレット テクノロジー 発泡/通常射出/構造発泡成形/オーバーモールド/ガスアシスト射出成形 「それは素晴らしいですね! ナイロン コーヒーについて他に何を知っておくべきですか?」 「ナイロンコーヒーは、紙フィルターよりもお手入れがはるかに簡単です。フィルターをお湯ですすぎ、自然乾燥させるだけです。また、紙フィルターよりもはるかに手頃な価格なので、長期的にはお金を節約できます」 .” “それはとても嬉しいです。ナイロンコーヒーを試してみようと思います!” “Nylon coffee is also much easier to clean than paper filters. All you need to do is rinse the filter with hot water and let it air dry. It’s also much more affordable than paper filters,…

Exploring the Benefits of Plastic Injection Components for Automotive Manufacturing Are you looking for ways to improve the efficiency of your automotive manufacturing process? Plastic injection components may be the answer! Plastic injection components offer a variety of benefits that can help you streamline your production process and create higher-quality products. Production Process Orders-Raw Materials-…

テントのプラスチック交換部品に投資するメリット テントのプラスチック交換部品に投資することは、テントを今後何年にもわたって最高の状態に保つための優れた方法です。テントのプラスチック交換部品は、テントの摩耗または損傷した部品を交換するように設計されており、テントを良好な状態に保ち、寿命を延ばすことができます。テントのプラスチック交換部品に投資する利点の一部を次に示します: 1.コスト削減: テントのプラスチック交換部品に投資すると、長期的にはコストを節約できます。摩耗または損傷した部品を交換することで、高価になる可能性がある新しいテントを購入する必要がなくなります。 2.耐久性: テントのプラスチック交換部品は耐久性があり、長持ちするように設計されています。これは、通常の使用でもテントが何年も長持ちすることが期待できることを意味します。 3.品質: テントのプラスチック交換部品は高品質の素材で作られており、丈夫で耐久性があります。これは、テントが長期間良好な状態を保つことができることを意味します。 4.簡単な取り付け:テントのプラスチック交換部品は簡単に取り付けられるように設計されているため、複雑な説明書や工具を心配する必要はありません。これにより、摩耗または損傷した部品を迅速かつ簡単に交換できます。 配送について PEバッグ + 紙カード/紙スキン + 輸出用カートン / クレート / パレット 当社のサービス OEM/ODM テントのプラスチック交換部品に投資することは、テントを今後何年にもわたって最高の状態に保つための優れた方法です。コスト削減、耐久性、品質、設置の容易さにより、テントは長期間良好な状態を保つことができます。 ニーズに合わせたテントプラスチック交換部品の選び方

プラスチックPIコンポーネント部品のCNC加工のメリット CNC 加工は製造業界に革命をもたらし、さまざまなコンポーネントや部品を正確かつ効率的に生産できるようになりました。プラスチック PI コンポーネント部品に関しては、CNC 加工が優れた選択肢であることが証明されており、数多くの利点があり、多くのメーカーにとって好まれる方法となっています。 プラスチック PI コンポーネント部品に対する CNC 加工の重要な利点の 1 つは、次のことができることです。高精度で精密な部品を製造します。 CNC マシンには、正確な制御と測定を可能にする高度なコンピューター ソフトウェアが装備されており、各部品が正確な仕様に従って製造されることが保証されます。わずかな偏差でも機能や性能に影響を与える可能性があるため、このレベルの精度はプラスチック製 PI コンポーネント部品にとって非常に重要です。 さらに、CNC 加工は優れた再現性を提供し、同じ部品を一貫して正確に再現できることを意味します。プラスチック製 PI コンポーネント部品は互換性が重要な複雑なシステムでよく使用されるため、これは特に重要です。 CNC 加工により、メーカーは各部品が同一であることを保証し、互換性の問題を排除し、組み立てプロセスを合理化できます。 プラスチック PI コンポーネント部品の CNC 加工のもう 1 つの利点は、その多用途性です。 CNC マシンは、ポリエチレン、ポリプロピレン、ポリカーボネート、アクリルなどの幅広いプラスチック材料を処理できますが、これらに限定されません。この多用途性により、メーカーは強度、耐久性、耐薬品性などの要素を考慮して、特定の用途に最適な材料を選択することができます。 製造工程 受注~原材料~製造~品質検査~梱包~出荷 当社のサービス OEM/ODM さらに、CNC加工により設計の自由度にも優れています。従来の製造方法では、複雑な形状や複雑なデザインを製造するのが困難な場合があります。ただし、CNC マシンは複雑な形状を簡単に処理できるため、複雑なプラスチック PI コンポーネント部品を簡単に作成できます。これにより、設計者やエンジニアに可能性の世界が開かれ、設計と機能の面で可能な限界を押し広げることができます。 CNC 加工は、精度、再現性、多用途性、設計の柔軟性に加えて、短納期も実現します。回。設計が完成し、機械がセットアップされると、生産プロセスを迅速かつ効率的に実行できます。これは、厳しい納期を守ったり、需要の突然の変化に対応したりする必要があるメーカーにとって特に有利です。 CNC 機械加工により迅速な生産が可能になり、プラスチック PI コンポーネント部品をタイムリーに製造および納品できるようになります。 最後に、プラスチック PI コンポーネント部品の CNC 機械加工は、費用対効果の高いソリューションです。 CNC マシンへの初期投資は従来の製造方法に比べて高くなる可能性がありますが、長期的なメリットはコストを上回ります。 CNC…

自動車用途に樹脂部品を採用するメリット 自動車用途におけるプラスチック部品の使用は、その多くの利点により近年ますます人気が高まっています。プラスチック部品は軽量で耐久性があり、コスト効率が高いため、多くの自動車用途にとって理想的な選択肢です。さらに、プラスチック部品は高度にカスタマイズ可能であり、特定の要件を満たすように設計できます。 自動車用途にプラスチック部品を使用する主な利点の 1 つは、その軽量性です。プラスチック部品は金属部品よりもはるかに軽いため、車両全体の重量が軽減され、燃費が向上します。これにより、車両の耐用年数にわたって大幅なコスト削減が可能になります。さらに、プラスチック部品の軽量化により、エンジンやその他のコンポーネントへの負担が軽減され、その結果、パフォーマンスと信頼性が向上します。 自動車用途にプラスチック部品を使用するもう 1 つの利点は、その耐久性です。プラスチック部品は腐食、錆、その他の環境要因に強いため、過酷な条件での使用に最適です。これは車両の寿命を延ばし、高価な修理の必要性を減らすのに役立ちます。さらに、プラスチック部品は多くの場合、柔軟になるように設計されており、衝撃や振動を吸収できるため、車両の磨耗を軽減することができます。 最後に、プラスチック部品は高度にカスタマイズ可能であり、特定の要件を満たすように設計できます。これにより、設計の柔軟性が向上し、コストの削減に役立ちます。さらに、プラスチック部品は複雑な形状に簡単に成形できるため、設計の自由度が高まります。これは、車両の性能と美観を向上させるユニークで革新的なデザインの作成に役立ちます。 製造工程 受注~原材料~製造~品質検査~梱包~出荷 当社のサービス OEM/ODM 全体として、自動車用途にプラスチック部品を使用すると、多くの利点が得られます。プラスチック部品は軽量で耐久性があり、コスト効率が高いため、多くの自動車用途にとって理想的な選択肢です。さらに、プラスチック部品は高度にカスタマイズ可能であり、特定の要件を満たすように設計できます。これにより、設計の柔軟性が向上し、コストの削減に役立ちます。最後に、プラスチック部品は複雑な形状に簡単に成形できるため、設計の自由度が高まります。これらすべての利点により、プラスチック部品は自動車用途にとって理想的な選択肢となります。 自動車部品製造に使用されるプラスチックの種類を探る

The Benefits of Using ABS Building Products for Construction Projects ABS Building Products Pte Ltd is a leading provider of construction materials that are widely used in various construction projects. With a wide range of products available, ABS Building Products has become a trusted name in the industry. In this article, we will explore the…