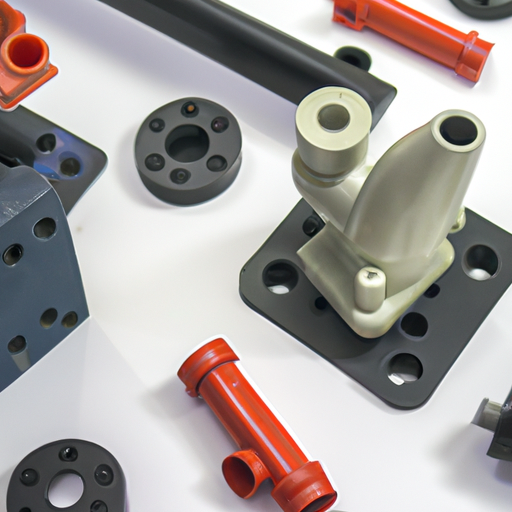

Het belang van ontwerpoverwegingen bij kunststof spuitgietcomponenten

Productnaam

| OEM | Kunststof spuitgieten Onderdelen Tekeningformaten |

| 2D(PDF/CAD) en 3D(STP/STEP) | Materialen |

| ABS / PC+ABS / PC / PP / Nylon (PA6/66) / POM / PVC / PMMA / TPE / TPU / PC+GF / Enz. | Productieproces |

| Bestellingen-Grondstoffen-Productie-Kwaliteitsinspectie-Verpakking-Verzending | Een van de meest cruciale ontwerpoverwegingen bij kunststof spuitgietcomponenten is de materiaalkeuze. De selectie van het juiste kunststofmateriaal is essentieel omdat dit rechtstreeks van invloed is op de prestaties, duurzaamheid en het uiterlijk van het eindproduct. Bij de keuze van het materiaal moet rekening worden gehouden met factoren zoals temperatuurbestendigheid, chemische bestendigheid, mechanische eigenschappen en kosten. Als het onderdeel bijvoorbeeld wordt blootgesteld aan hoge temperaturen, moet hittebestendig plastic worden gebruikt om vervorming of falen te voorkomen.

Een andere belangrijke ontwerpoverweging is de wanddikte van het onderdeel. De wanddikte heeft invloed op de sterkte, stijfheid en algehele kwaliteit van het onderdeel. Het is van cruciaal belang om een uniforme wanddikte door het gehele onderdeel te handhaven om defecten zoals kromtrekken, zinksporen of holtes te voorkomen. Bovendien moet de wanddikte worden geoptimaliseerd om het materiaalgebruik te minimaliseren en de productiekosten te verlagen. Het is echter belangrijk om te voorkomen dat de wanden te dun worden gemaakt, omdat dit kan leiden tot zwakke plekken of zelfs breuk. Het ontwerp van de matrijs zelf is ook een kritische overweging bij kunststof spuitgietcomponenten. De matrijs moet worden ontworpen om tegemoet te komen aan de gewenste vorm en kenmerken van het onderdeel, en om de injectie- en uitwerpprocessen te vergemakkelijken. Het malontwerp moet kenmerken bevatten zoals diepgangshoeken, ribben en filets om ervoor te zorgen dat het onderdeel gemakkelijk uit de mal kan worden losgemaakt en om defecten zoals ondervulling of flits te voorkomen. Bovendien moet de matrijs worden ontworpen voor efficiënte koeling om een goede stolling van het plastic te garanderen en de cyclustijd te minimaliseren. Bovendien moet bij het ontwerp van kunststof spuitgietcomponenten rekening worden gehouden met de aanwezigheid van inzetstukken of vereisten voor overmolding. Inserts worden vaak gebruikt om de component te versterken of functionaliteit toe te voegen. Ze kunnen gemaakt zijn van metaal, plastic of andere materialen en worden vóór het injectieproces in de mal geplaatst. Overmolding daarentegen houdt in dat het ene materiaal over het andere wordt gegoten om een composietonderdeel te creëren. Zowel inzetstukken als omspuitingen vereisen zorgvuldige ontwerpoverwegingen om een goede hechting, uitlijning en functionaliteit te garanderen. Ten slotte moet bij het ontwerp van kunststof spuitgietcomponenten rekening worden gehouden met het gemak van montage en de compatibiliteit met andere onderdelen of systemen. Componenten die moeilijk te monteren zijn of niet goed bij andere onderdelen passen, kunnen leiden tot productievertragingen, hogere kosten en slechte productprestaties. Daarom moeten kenmerken zoals kliksluitingen, in elkaar grijpende mechanismen of uitlijningsgeleiders in het ontwerp worden opgenomen om de montage te vergemakkelijken en een goede integratie met andere componenten te garanderen. Concluderend: ontwerpoverwegingen spelen een cruciale rol in het succes van kunststof spuitgietcomponenten . De materiaalkeuze, wanddikte, matrijsontwerp, vereisten voor inzetstukken of omspuitingen en het gemak van montage dragen allemaal bij aan de algehele kwaliteit, functionaliteit en kosteneffectiviteit van het eindproduct. Door zorgvuldig rekening te houden met deze ontwerpfactoren kunnen fabrikanten de prestaties en duurzaamheid van kunststof spuitgietcomponenten optimaliseren, wat leidt tot tevreden klanten en succesvolle producten. |

One of the most crucial design considerations in plastic injection molding components is the choice of material. The selection of the right plastic material is essential as it directly affects the performance, durability, and appearance of the final product. Factors such as temperature resistance, chemical resistance, mechanical properties, and cost must be taken into account when choosing the material. For example, if the component will be exposed to high temperatures, a heat-resistant plastic should be used to prevent deformation or failure.

Another important design consideration is the wall thickness of the component. The wall thickness affects the strength, rigidity, and overall quality of the part. It is crucial to maintain a uniform wall thickness throughout the component to prevent defects such as warping, sink marks, or voids. Additionally, the wall thickness should be optimized to minimize material usage and reduce production costs. However, it is important to avoid making the walls too thin, as this can lead to weak spots or even breakage.

The design of the mold itself is also a critical consideration in plastic injection molding components. The mold must be designed to accommodate the desired shape and features of the component, as well as to facilitate the injection and ejection processes. The mold design should include features such as draft angles, ribs, and fillets to ensure easy release of the part from the mold and to prevent defects like underfill or flash. Additionally, the mold should be designed for efficient cooling to ensure proper solidification of the plastic and to minimize cycle time.

Furthermore, the design of plastic injection molding components should take into account the presence of inserts or overmolding requirements. Inserts are often used to reinforce or add functionality to the component. They can be made of metal, plastic, or other materials and are placed in the mold before the injection process. Overmolding, on the other hand, involves molding one material over another to create a composite part. Both inserts and overmolding require careful design considerations to ensure proper adhesion, alignment, and functionality.

Lastly, the design of plastic injection molding components should consider the ease of assembly and compatibility with other parts or systems. Components that are difficult to assemble or do not fit well with other parts can lead to production delays, increased costs, and poor product performance. Therefore, features such as snap fits, interlocking mechanisms, or alignment guides should be incorporated into the design to facilitate assembly and ensure proper integration with other components.

In conclusion, design considerations play a crucial role in the success of plastic injection molding components. The choice of material, wall thickness, mold design, inserts or overmolding requirements, and ease of assembly all contribute to the overall quality, functionality, and cost-effectiveness of the final product. By carefully considering these design factors, manufacturers can optimize the performance and durability of plastic injection molding components, leading to satisfied customers and successful products.