Tầm quan trọng của việc cân nhắc về thiết kế trong các bộ phận ép phun nhựa

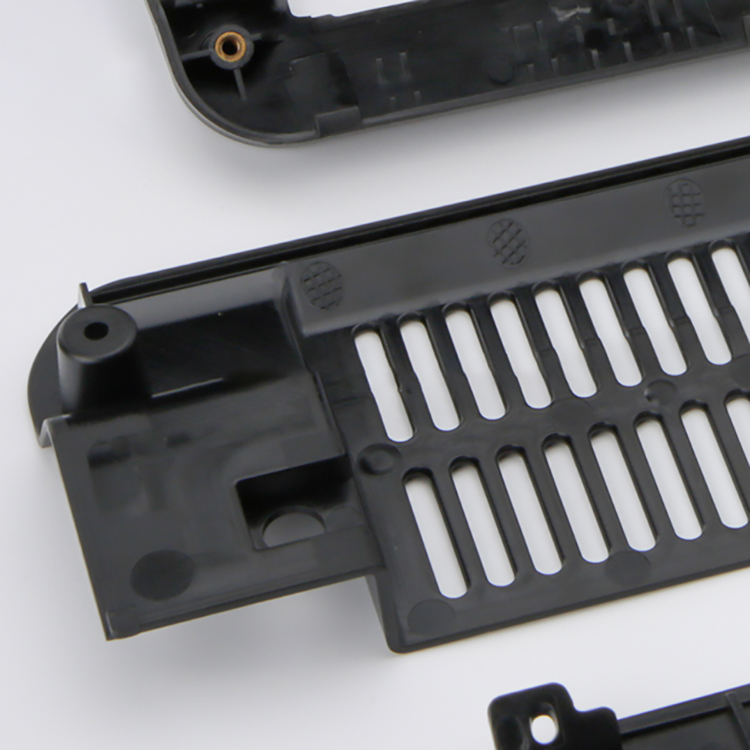

Đúc ép nhựa là một quy trình sản xuất được sử dụng rộng rãi để sản xuất các linh kiện nhựa. Nó liên quan đến việc bơm nhựa nóng chảy vào khoang khuôn, để nguội và đông đặc lại, sau đó đẩy sản phẩm hoàn thiện ra. Quá trình này được biết đến vì hiệu quả, tiết kiệm chi phí và khả năng tạo ra các hình dạng phức tạp với độ chính xác cao. Tuy nhiên, sự thành công của các bộ phận ép phun nhựa phụ thuộc rất nhiều vào việc cân nhắc cẩn thận trong thiết kế.

| Tên sản phẩm | OEM Đúc ép nhựa Bộ phận |

| Định dạng vẽ | 2D(PDF/CAD) Và 3D(STP/STEP) |

| Vật liệu | ABS / PC+ABS / PC / PP / Nylon (PA6/66) / POM / PVC / PMMA / TPE / TPU / PC+GF / V.v. |

| Quy trình sản xuất | Đơn hàng-Nguyên liệu-Sản xuất-Kiểm tra chất lượng-Đóng gói-Giao hàng |

Một trong những cân nhắc thiết kế quan trọng nhất trong các bộ phận ép phun nhựa là lựa chọn vật liệu. Việc lựa chọn chất liệu nhựa phù hợp là điều cần thiết vì nó ảnh hưởng trực tiếp đến hiệu suất, độ bền và hình thức bên ngoài của sản phẩm cuối cùng. Các yếu tố như khả năng chịu nhiệt độ, kháng hóa chất, tính chất cơ học và chi phí phải được tính đến khi lựa chọn vật liệu. Ví dụ: nếu bộ phận tiếp xúc với nhiệt độ cao thì nên sử dụng nhựa chịu nhiệt để ngăn ngừa biến dạng hoặc hỏng hóc.

Một yếu tố quan trọng khác cần cân nhắc trong thiết kế là độ dày thành của bộ phận. Độ dày thành ảnh hưởng đến độ bền, độ cứng và chất lượng tổng thể của bộ phận. Điều quan trọng là phải duy trì độ dày thành đồng đều trên toàn bộ bộ phận để ngăn ngừa các khuyết tật như cong vênh, vết lõm hoặc lỗ rỗng. Ngoài ra, độ dày của tường phải được tối ưu hóa để giảm thiểu việc sử dụng vật liệu và giảm chi phí sản xuất. Tuy nhiên, điều quan trọng là tránh làm thành quá mỏng, vì điều này có thể dẫn đến điểm yếu hoặc thậm chí bị gãy.

Bản thân thiết kế của khuôn cũng là một yếu tố quan trọng cần cân nhắc trong các bộ phận ép phun nhựa. Khuôn phải được thiết kế để phù hợp với hình dạng và tính năng mong muốn của bộ phận, cũng như để tạo điều kiện thuận lợi cho quá trình phun và đẩy. Thiết kế khuôn phải bao gồm các tính năng như góc nghiêng, gân và các miếng phi lê để đảm bảo dễ dàng tháo bộ phận ra khỏi khuôn và ngăn ngừa các khuyết tật như lấp đầy hoặc nhấp nháy. Ngoài ra, khuôn phải được thiết kế để làm mát hiệu quả nhằm đảm bảo độ cứng thích hợp của nhựa và giảm thiểu thời gian chu kỳ.

Hơn nữa, thiết kế các bộ phận ép phun nhựa phải tính đến sự hiện diện của các yêu cầu chèn hoặc ép xung. Phần chèn thường được sử dụng để củng cố hoặc thêm chức năng cho thành phần. Chúng có thể được làm bằng kim loại, nhựa hoặc các vật liệu khác và được đặt vào khuôn trước quá trình phun. Mặt khác, ép xung liên quan đến việc đúc vật liệu này lên vật liệu khác để tạo ra một bộ phận tổng hợp. Cả phần chèn và ép xung đều yêu cầu cân nhắc thiết kế cẩn thận để đảm bảo độ bám dính, căn chỉnh và chức năng thích hợp.

Cuối cùng, thiết kế của các bộ phận ép phun nhựa nên xem xét đến khả năng dễ lắp ráp và khả năng tương thích với các bộ phận hoặc hệ thống khác. Các bộ phận khó lắp ráp hoặc không vừa khít với các bộ phận khác có thể dẫn đến chậm trễ trong sản xuất, tăng chi phí và hiệu suất sản phẩm kém. Do đó, các tính năng như khớp khóa, cơ chế khóa liên động hoặc thanh dẫn hướng căn chỉnh phải được tích hợp vào thiết kế để tạo điều kiện lắp ráp và đảm bảo tích hợp thích hợp với các bộ phận khác.

Tóm lại, việc cân nhắc về thiết kế đóng một vai trò quan trọng trong sự thành công của các bộ phận ép phun nhựa . Việc lựa chọn vật liệu, độ dày thành, thiết kế khuôn, các yêu cầu về lớp lót hoặc khuôn đúc và tính dễ lắp ráp đều góp phần tạo nên chất lượng, chức năng và hiệu quả chi phí tổng thể của sản phẩm cuối cùng. Bằng cách xem xét cẩn thận các yếu tố thiết kế này, nhà sản xuất có thể tối ưu hóa hiệu suất và độ bền của các bộ phận ép phun nhựa, mang lại sự hài lòng cho khách hàng và sản phẩm thành công.