小型プラスチック部品成形の基礎

小さなプラスチック部品の成形は、製造業の基本的なプロセスです。溶かしたプラスチックを金型を使って目的の形に成形します。この記事では、さまざまな種類の成形プロセス、使用される材料、関連する手順など、小型プラスチック部品の成形の基本の概要を説明します。

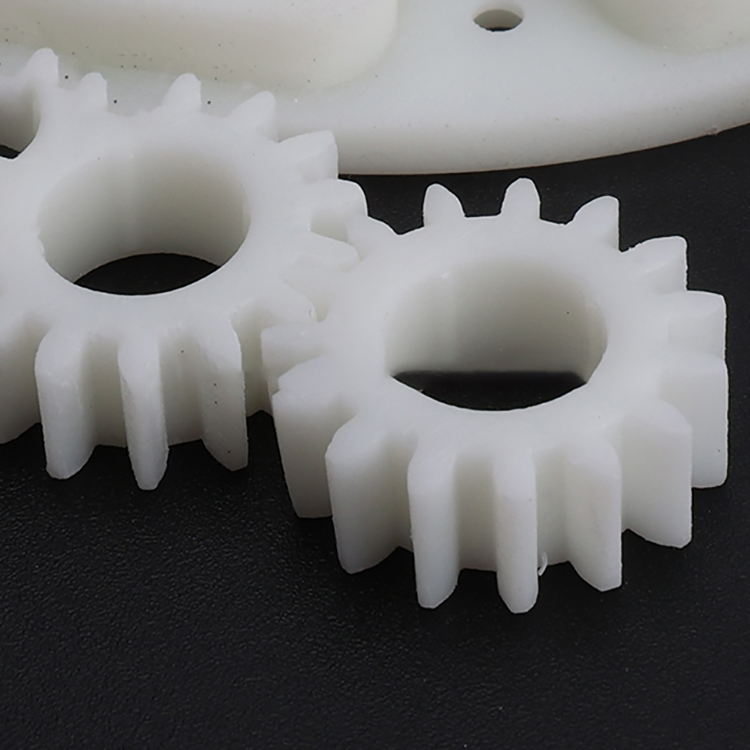

小型プラスチック部品に一般的に使用される成形プロセスには、いくつかの種類があります。射出成形は最も広く使用されている方法で、溶融プラスチックを高圧下で金型キャビティに射出します。このプロセスにより、複雑な形状と正確な寸法が可能になります。もう 1 つの一般的な方法は、ボトルなどの中空部品に使用されるブロー成形です。ブロー成形では、溶融プラスチックのチューブを膨張させて金型の形状を作ります。他の方法には、圧縮成形、回転成形、押出成形などがあります。

成形プロセスの選択は、部品の複雑さ、必要な量、使用する材料などの要因によって異なります。材料といえば、小物部品の成形に使用できるプラスチックは多岐にわたります。一般的な材料には、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル (PVC) などがあります。それぞれの素材は柔軟性、耐久性、耐熱性などの独自の特性を持っており、さまざまな用途に適しています。

小さなプラスチック部品の成形プロセスには通常、いくつかのステップが含まれます。まず、部品の目的の形状に一致するキャビティを作成して金型を準備します。これは、金属から金型を機械加工するか、あらかじめ作成された金型を使用することによって行うことができます。金型の準備が完了したら、プラスチック材料を加熱して溶融状態にし、金型キャビティに射出または吹き込みます。その後、金型を冷却してプラスチックを固化させ、部品を金型から取り出します。

成形部品の品質を確保するには、いくつかの要素を考慮する必要があります。重要な要素の 1 つは金型の設計です。プラスチックの効率的な充填と冷却を可能にするために、金型には適切な通気チャネルと冷却チャネルが必要です。さらに、金型は、成形プロセスに伴う高温と高圧に耐えられる材料で作られている必要があります。

考慮すべきもう 1 つの要素は、プロセス パラメーターの制御です。望ましい部品品質を達成するには、温度、圧力、冷却時間を注意深く制御する必要があります。これは、これらのパラメータを正確に制御できる高度な成形機を使用することで実現できます。

結論として、小型プラスチック部品の成形は、製造業において重要なプロセスです。溶かしたプラスチックを金型を使って目的の形に成形します。部品の複雑さと量に応じて、さまざまな種類の成形プロセスと使用できる材料があります。このプロセスには、金型の準備、プラスチックの射出またはブロー、冷却、部品の取り出しなど、いくつかのステップが含まれます。高品質の部品を確保するには、適切な金型設計とプロセスパラメータの制御が不可欠です。小型プラスチック部品の成形の基本を理解することで、メーカーは高品質の製品を効率的かつ効果的に生産できます。

| 製品名 | OEM プラスチック射出成形 パーツ |

| 描画形式 | 2D(PDF/CAD)と3D(STP/STEP) |